本文隶属于其他行业应用专题,全文共 4422字,阅读大约需要 12 分钟

摘要:本文针对电子行业纤维材料形貌分析的需求,系统阐述了FlowCam成像技术在纤维团聚表征中的应用价值。结合PSI高压微射流均质机解团处理实验,验证了该技术能直观呈现纤维从团聚到分散的形貌演变过程,并通过颗粒浓度、长径比分布等数据量化评估解团效果。因此,引入基于成像的粒子分析技术(Flow Imaging Microscopy, FIM),可直接对流动液体进行成像,自动对每根颗粒(纤维、液滴、气泡等)拍照并提取几何指标,获取高通量数据,对于质量控制与工艺优化具有重要意义。

关键词:FlowCam成像技术;纤维形貌分析;成像的粒子分析系统

在电子行业中,纤维材料应用广泛,如碳纤维、玻璃纤维等,可用于增强电路板和连接器的结构,利用其高强度、高刚度特性提升电子产品的耐用性;同时,碳纤维增强塑料、玻璃纤维增强塑料等复合材料,被用于满足电子设备在苛刻环境下的结构需求,如耐腐蚀、绝缘性能等[1]。

纤维与添加到复合材料中的其他材料的区别在于其长径比。纤维被定义为细长的天然和合成细丝,其直径或横截面厚度小于250微米,长径比通常大于100:1。[2]评价纤维形貌的关键参数包括长径比(Aspect Ratio, AR)、直线度(Straightness)、弯曲度(Curl)等,这些指标不仅影响纤维在的分散性、悬浮稳定性和成网结构,还与产品的力学强度、过滤效率以及与其他材料的相容性密切相关[3]。

纤维由于其比表面积和长径比较大的特性,分子间范德华力等作用力显著,无论在液体还是空气介质中都易聚集。在复合材料中,团聚可能导致应力分布不均,降低材料的力学强度,在导电材料中,团聚可能破坏导电网络的连续性,影响导电性能。正如短切碳纤维的案例所示,团聚直接导致其功能效能下降[4]。因此,解决纤维团聚问题至关重要,用于获得一定长径比的纤维样品。它不仅能保证纤维在各应用场景中充分发挥自身特性,还能提升材料性能的稳定性与一致性,是推动纤维材料在复合材料、电子等多领域高效应用的前提。

传统的光阻法或激光衍射法对纤维的浓度进行表征时,纤维等异形颗粒往往被等效为球体,无法获取到长径比、卷曲度等关键形貌参数,而人工使用显微镜检查操作较为繁琐、拍照效率低、重复性差。此外,虽然通过显微镜或者扫描电镜等方式可以获得清晰的形貌,但是制样的过程往往伴随着物理的挤压或者干燥。这种表征方式对于反映液体样品中纤维的形貌具有一定的挑战,难以保证制样过程是否会影响纤维的形貌或者造成纤维的团聚。因此,引入基于成像的粒子分析技术(Flow Imaging Microscopy, FIM),可直接对流动液体进行成像,自动对每根颗粒(纤维、液滴、气泡等)拍照并提取几何指标,获取高通量数据,对于质量控制与工艺优化具有重要意义。

客户需求

本次实验采用客户提供的纤维样品,客户样品团聚严重,客户需要使用解团设备进行处理,并且表征纤维的形貌特点。

实验挑战:

传统粒度表征方案对于纤维这类异形样品表征能力欠缺,如采用激光衍射法、光阻法等方法表征,只能将异形纤维当成等效球体进行粒度分析,无法观察其解团聚前后形貌变化,从而无法获取其长径比、卷曲度等数据。另外,采用电镜的方式可以获得样品形貌信息,但是,一则无法确保制样过程是否会影响样品本身,二则无法做到及时测试,三则且测试较为耗时(从制样到测试样品)。

解决方案:

本实验室通过FlowCam颗粒流式图像分析仪进行成像与形貌分析,验证客户提供的纤维样品在不同处理条件下的解团聚效果。本次实验采用PSI高压微射流均质机对原始纤维样品进行解团聚处理。

实验处理及表征:

本次实验中,解团聚采用的设备为:PSI-20高压微射流均质机

PSI高压微射流均质机,工作原理:高压微射流均质(High-pressure microfluidic homogenization),以高压驱动物料高速通过微通道,在通道内因流速剧增形成强烈剪切力,同时伴随流体撞击及压力骤变引发的空化效应,三者协同作用,将物料中的颗粒或液滴细化并均匀分散。

PSI-20高压微射流均质机

本次实验中,表征样品中纤维形貌的仪器为:FlowCam颗粒流式图像分析仪

FlowCam颗粒流式图像分析仪,工作原理:流式成像显微技术(FIM,Flow Imaging microscopy),样品在流动系统中连续通过显微成像区域,高速相机实时捕捉单个颗粒的动态图像,再通过软件自动分析颗粒、细胞等的形态、大小及分布等特征,能够测量长度、宽度、面积、长径比等40余种形貌参数。

FlowCam颗粒流式图像分析仪

均质处理方案

高压微射流型号:PSI-20 均质腔(Y型腔 75μm)

均质处理方案:

①原始纤维样品(无均质)

②原始纤维样品1000 bar 均质一次

③原始纤维样品2000 bar 均质一次

测试方案

测试仪器型号:Flowcam 8100

物镜倍数为10X,配套100μL流通池和1mL注射器,样品进样量为500μL;

测试流速为0.15mL/min。

结果分析

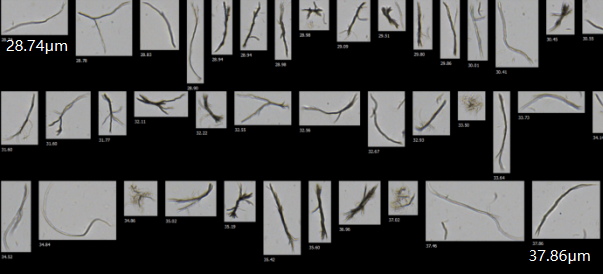

Flowcam测试的部分图像展示如下:

表1. FlowCam测试结果展示-成像展示

sample | 成像 | 形貌特征 |

① fibre原始纤维样品 |  | 团聚严重,几乎无单根纤维,长径比低 |

②1000bar均质1次 |  | 团聚体减少,单根纤维占比增加,长径比显著提升 |

③2000bar均质1次 |  | 大粒团聚消失,单根纤维为主 |

FlowCam图像分析结果显示:原始纤维样品的图像中大量纤维团聚成束,粒径跨度可至140.92 μm。1000 bar均质一次之后团聚体开始解离,形成较多长纤维,同时大颗粒数量占比明显下降,粒径跨度至44.61 μm。2000 bar均质一次之后大颗粒团聚体几乎消失,体系以单根长径比较高的纤维为主,粒径跨度至37.86 μm。

对比原始物料,1000bar均质1次,2000bar均质1次物料的形貌,可明显看到物料中的纤维从团聚状态变成单纤维状态。且单纤维的程度及数量也可通过软件进一步量化。

注:(此处仅呈现尾端具有代表性的部分)

Flowcam测试的部分颗粒度数据展示如下:

其中ABD与ESD是计算逻辑不同的两种粒径表征指标:

ABD:通过校准因子,将颗粒二值灰度图像的像素数量换算为投影面积,等效为相同面积圆形的直径,是基于面积的直径

ESD:等效球体直径D10、D50、D90这三个指标均为累积分布粒径(percentile diameter),意思是把样品中所有颗粒按粒径从小到大排序,计算到某个百分比时对应的粒径。诸如 D10代表有 10%的颗粒小于该粒径

表2. FlowCam测试结果展示-颗粒粒度数据展示

颗粒度数据显示:随着均质压力升高,从原始状态到1000bar均质再到2000bar均质,纤维样品的颗粒浓度显著增加,说明大的团聚体被打散,从而使得整体的颗粒数量增多,即颗粒浓度增加;ABD和 ESD的平均粒径均逐渐减小,粒度分布中,大颗粒占比(尤其是 D90)明显下降。

综合粒度数据和图像结果,PSI设备的高压微射流结构可对纤维团聚体进行高效处理,将团聚体充分解团聚分散。FlowCam在这一过程中提供了图像证据和形貌参数,相比较传统表征设备,Flowcam不仅能够提供高通量图像,且能够对形貌和粒度数据进行定量,可有效评估不同的处理方式对于样品中纤维形貌的影响。通过本次实验,也充分证明了PSI微射流均质机对于团聚纤维的解团聚效果明显此次解团方式非暴力解团,而是将纤维团均匀分散为单根长纤维,这对于需要关注其长径比的纤维应用非常关键。

传统颗粒分析技术,如激光衍射法、光阻法等,在面对纤维这类高长径比异形颗粒时,通常将其等效为球体计算粒径,这会导致对长度、长径比、卷曲度等关键参数的丢失,难以反映真实形貌。FlowCam作为基于成像的粒子分析系统(Flow Imaging Microscopy, FIM),通过逐粒成像和自动图像分析,能够在一次测试中获得诸多关键参数,如下图所示:

图1直纤维和弯曲纤维的表征展示

对纤维进行表征,可以获取其长度、直径、长径比(Aspect Ratio)、卷曲度(Curl)与直线度(Straightness)等参数,测量每根纤维的真实长度与宽度;测量其颗粒浓度与尺寸分布,进行精确定量,获得D10、D50、D90等统计值。

综上,FlowCam 凭借其逐粒成像与定量分析能力,在纤维团聚研究中展现出价值。它不仅能直观捕捉纤维从团聚成束到单根分散的形貌变化,如原始样品中大量团聚体的存在、不同均质条件下团聚体的解离过程,还能通过颗粒浓度、长径比分布等数据量化团聚程度,为评估解团效果提供精准依据。而这正好契合纤维易团聚的特性及解决团聚问题的重要性的应用痛点。通过 FlowCam 对团聚状态的实时监测,可配合高压微射流均质机等设备优化解团工艺,确保纤维在复合材料、电子等应用中分散均匀,从而充分发挥其高强度、高刚度等固有特性,提升材料性能的稳定性与一致性,成为纤维材料质量控制与工艺优化中连接团聚问题与性能提升的关键工具。