本文隶属于半导体应用专题,全文共 9761 字,阅读大约需要 25 分钟

摘要:在半导体制造中,化学机械抛光(CMP)和刻蚀后清洗是确保晶圆表面质量的关键工序。CMP通过化学与机械结合的方式实现表面平坦化,而刻蚀后清洗则去除刻蚀残留和污染物,保证后续工艺的顺利进行。在CMP工艺中,LPC(大颗粒污染物)监测和H₂O₂浓度控制至关重要,前者防止颗粒划伤晶圆表面,后者确保氧化能力的稳定,从而影响去除率和表面质量。在刻蚀后清洗中,DSP+溶液中的H₂SO₄和HF浓度监测对于控制清洗效果至关重要,过高或过低的酸浓度会影响金属去除和氧化物清洗效率。高效的在线监控方案是提高良品率和确保工艺稳定性的关键。

关键词:CMP;刻蚀后清洗;Slurry;LPC;H₂O₂;HF;在线监控

1.1 CMP工艺

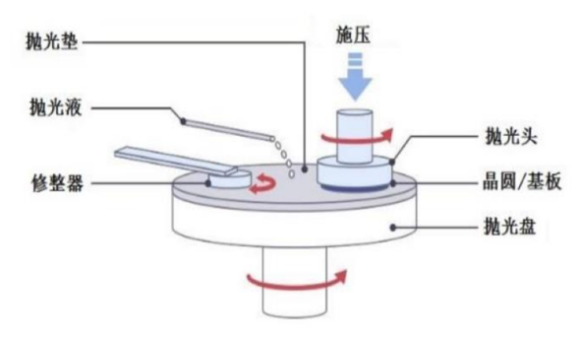

化学机械抛光(Chemical Mechanical Planarization,CMP)是半导体制造过程中至关重要的一环,广泛应用于集成电路(IC)生产中,用于晶圆表面的平坦化。CMP工艺主要包括三个部分:Chemical(化学)、Mechanical(机械)和Planarization(平坦化)。

Chemical(化学反应):在CMP过程中,Slurry(研磨液)中通常含有特定的化学腐蚀剂,能够溶解或氧化待抛光的材料。这些化学作用可以降低材料去除的能量门槛,使得机械抛光更加高效。如在SiO₂ CMP工序中,使用碱性Slurry(如KOH或NH₄OH)来增强二氧化硅的溶解性。在铜(Cu)CMP工序中,使用氧化剂(如H₂O₂)氧化Cu表面形成CuO或Cu(OH)₂,再通过络合剂溶解。[1]

Mechanical(机械作用):Slurry中含有纳米级研磨颗粒(如二氧化硅SiO₂、氧化铝Al₂O₃、氧化铈CeO₂等),通过抛光垫与晶圆的物理接触,配合这些颗粒的研磨作用,对晶圆表面进行微米级或纳米级的磨削。机械摩擦能够去除化学反应后变得松散的材料,同时实现均匀的材料去除。去除晶圆表面的多余材料,实现平坦化。[2]

Planarization(平坦化):经过化学和机械作用,最终得到平整的晶圆表面,以保证后续光刻、刻蚀等工艺步骤的稳定性。其主要应用如下:

晶圆全局平坦化:消除晶圆表面的高度差,以便进行后续光刻工艺。

金属互连:用于铜(Cu)、钨(W)等金属的去除,以形成平滑的导线结构。

绝缘介质层平坦化:调整氧化硅(SiO₂)、低k介质等层的厚度,避免光刻对焦问题。[3]

CMP抛光工艺(左侧)及原理(右侧)示意图如下图所示[4]:

图1. CMP抛光工艺(左侧)及原理(右侧)示意图

1.2 刻蚀后清洗工序

刻蚀后清洗(Post-Etch Cleaning)半导体制程中的关键一环,是确保下一轮的CMP工序的基础。其目的主要是去除刻蚀后残留的副产物、污染物和颗粒。在刻蚀(特别是等离子体干法刻蚀)工艺中通常会留下副产物,如:聚合物残留(特别是在低温CF₄/O₂等离子体刻蚀后)、刻蚀气体的副产物(如含氟化合物、氯化物)、金属离子污染及颗粒污染等。如果不进行清洗,这些残留物可能会:影响后续光刻、沉积或器件性能、造成缺陷,降低成品率、引入电学不稳定性(如金属离子扩散)等。因此,刻蚀后的清洗对于提高产品良品率及产品稳定性具有非常重要的影响。

刻蚀后清洗按照原理却分通常分为:湿法清洗和干法清洗两类。湿法清洗是通过化学试剂(如酸碱、溶剂)去除污染物;而干法清洗则通过物理冲洗(如等离子体清洗)去除污染物。湿法清洗应用较为广泛,主要用的试剂是DSP+(Dilute Sulfuric Peroxide Plus)是一种稀硫酸-过氧化氢等混合溶液,特别适用于去除有机污染物、金属残留和颗粒污染,通常在加热条件(如90~130°C)下使用,以提高清洗效率。

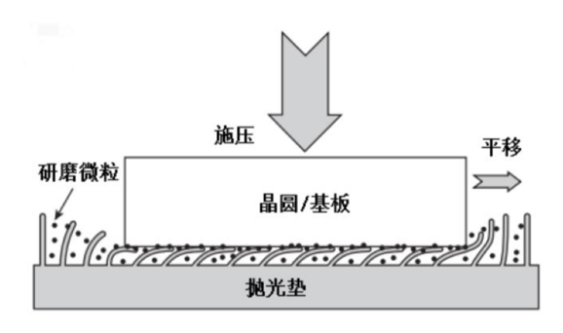

在整个芯片制造工艺中需要经过多次CMP工艺,如下图所示是从单晶硅到芯片成品的工艺流程。其中CMP-硅晶圆-扩散-光刻-刻蚀-离子注入-CMP这个过程需要重复多次。

图2. 芯片制造工艺流程图[5]

在 CMP 工艺中,Slurry中的LPC(Large Particle Counts大颗粒污染物)监测至关重要,大尺寸颗粒可能划伤晶圆表面,导致器件缺陷,从而降低良品率。此外,Slurry中的H₂O₂浓度在线监测也会直接影响抛光液(Slurry)的氧化能力,过高或过低的浓度均可能影响材料去除率和均匀性,进而影响平坦化质量。

而在刻蚀后清洗工艺中,DSP+(稀释H₂SO₄ - H₂O₂-HF 溶液)被广泛用于去除刻蚀残留与颗粒污染。其中,H₂SO₄和 HF的在线浓度监测对于控制清洗速率至关重要,浓度偏差可能导致金属腐蚀、氧化物过度去除或颗粒去除效率下降。

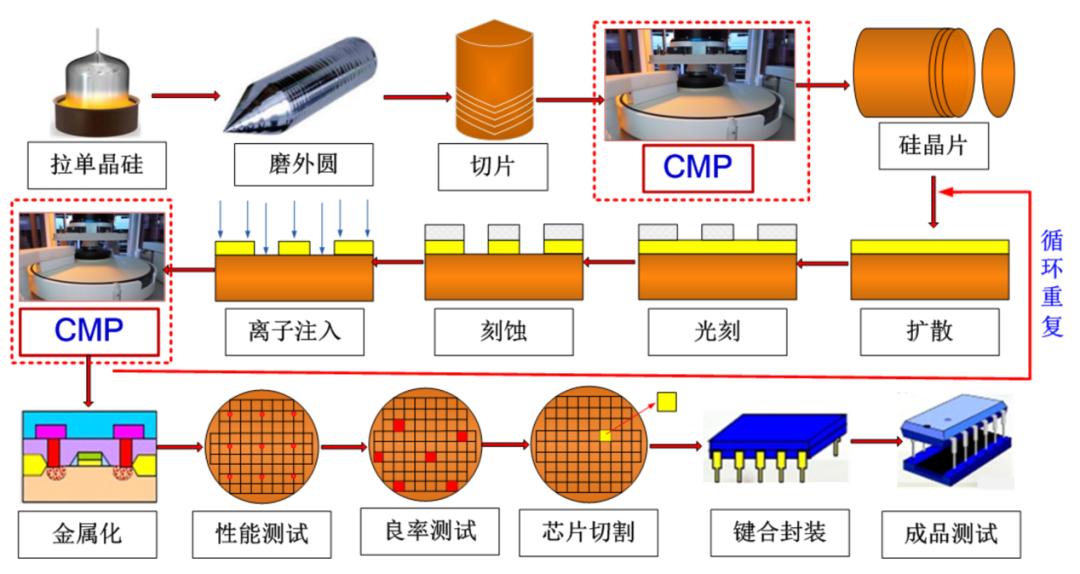

2.1 CMP Slurry中LPC(大颗粒污染)监控的必要性

2.1.1 LPC的定义

LPC(Large Particle Count)指的是Slurry中大于一定尺寸(如>0.56μm或0.98μm,2μm等)的颗粒数量。这些大颗粒可能来源如下:

颗粒团聚:Slurry中的纳米研磨颗粒(SiO₂、Al₂O₃、CeO₂等)由于静电作用或表面化学反应发生团聚。

污染物颗粒:来自储存容器、输送管道或环境中的污染物进入Slurry。

化学降解副产物:例如H₂O₂在等化学试剂在长期存储或受污染时可能产生沉淀。

2.1.2 LPC对CMP工艺的影响

2.1.2.1 刮伤(Scratches)与缺陷增加

大颗粒可能在抛光过程中划伤晶圆表面,形成微米级甚至纳米级缺陷,从而影响良率。诸多文献资料及实例表明,LPC的量与Scratches有着正相关关系[6,7]

2.1.2.2 材料去除速率(Removal Rate, RR)波动

研磨颗粒的均匀性决定了去除速率,大颗粒的存在可能导致局部过度抛光或材料去除不均匀。[8]

2.1.2.3 表面形貌(Surface Roughness)恶化

过大的颗粒会造成表面粗糙度(Ra值)升高,影响后续光刻和沉积工艺。

2.2 CMP Slurry中H₂O₂(过氧化氢)浓度监控的必要性

2.2.1 H₂O₂在CMP中的作用

在铜(Cu)、钨(W)等金属CMP工艺中,H₂O₂是常用的氧化剂,其作用包括:

促进材料氧化:H₂O₂可以将Cu、W等金属氧化为更易去除的氧化物(如CuO、Cu₂O、WO₃)。

控制去除速率(RR):H₂O₂浓度影响氧化膜的形成速度,进而影响整体材料去除速率。

减少颗粒团聚:H₂O₂有助于维持Slurry的化学稳定性,降低颗粒间相互吸引的风险。

2.2.2 H₂O₂浓度变化对CMP工艺的影响

2.2.2.1 浓度过高(>目标范围)

金属表面过度氧化,形成较厚的氧化层,降低CMP的材料去除速率(RR下降)。

腐蚀速率加快,导致局部过抛(Over-polishing),影响线宽控制和电阻均匀性。

2.2.2.2 浓度过低(<目标范围)

氧化不足,导致CMP无法有效去除金属层,影响去除均匀性。

颗粒团聚增加,降低Slurry稳定性,导致LPC增加,从而影响表面质量。

图3. CMP Slurry中LPC及H₂O₂浓度监控的必要性

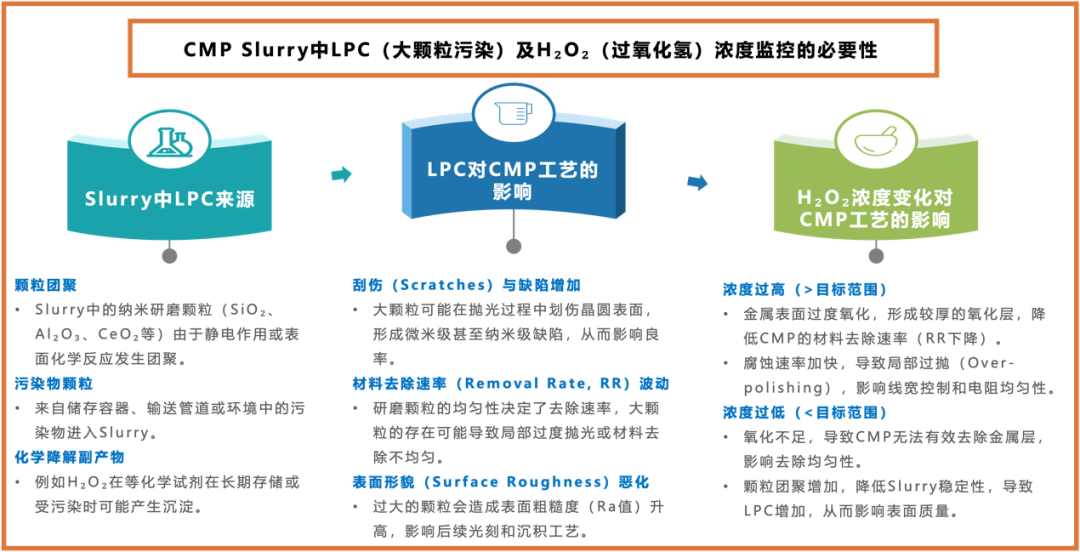

2.3 刻蚀后清洗DSP+中H2SO4以及HF浓度监控的必要性

2.3.1 DSP+在刻蚀后清洗中的作用

在半导体制造的刻蚀工艺(如干法等离子刻蚀)后,晶圆表面常会残留多种污染物,如聚合物残留、金属离子、颗粒和有机物。如果这些污染物未被清除,会影响后续光刻、沉积或电学性能。DSP+主要通过以下机制实现清洗效果:

2.3.1.1 氧化与分解有机残留

H₂O₂ 是强氧化剂,可与刻蚀过程中形成的碳氢化合物(聚合物)、光刻胶残留等反应,使其溶解或转化为更易去除的副产物。例如,在 CF₄/O₂ 等离子刻蚀后,DSP+可有效清除含氟聚合物。

2.3.1.2 金属离子去除

H₂SO₄ 具有强酸性,可溶解金属污染物(如 Cu、Al、Fe 等),防止金属离子扩散导致器件失效。

H₂O₂ 在酸性环境中可形成络合物,辅助去除金属残留。

2.3.1.3 颗粒去除

DSP+的氧化作用可以降低颗粒的表面电荷,使其更容易分散并随液流带走,减少颗粒沉积导致的缺陷。

2.3.1.4 表面钝化

DSP+还能在 Si、SiO₂、金属等材料表面形成氧化层,起到一定的钝化作用,防止二次污染。

2.3.2 DSP+中H2SO4以及HF浓度监控的必要性

2.3.2.1 化学反应的精准调控

HF的作用:作为主要蚀刻剂,HF通过选择性蚀刻去除硅片表面的二氧化硅(SiO₂)和金属残留物。其浓度直接影响蚀刻速率和表面形貌。

浓度过低:蚀刻不足导致残留物堆积,引发表面缺陷(如划痕、颗粒污染)。

浓度过高:过度蚀刻可能形成微坑(micro-pitting),降低器件电性能。

H₂SO₄的作用:作为强氧化剂和酸度调节剂,H₂SO₄通过氧化反应清除有机污染物并维持溶液活性。其浓度波动会改变溶液pH值,影响HF的离解度和反应动力学。如:H₂SO₄浓度下降,会导致HF离解度降低(HF ⇌ H⁺ + F⁻),削弱蚀刻能力。

2.3.2.2 纳米级表面形貌控制

现代半导体工艺要求表面粗糙度(Ra)控制在亚纳米级(<0.2 nm)。HF和H₂SO₄的浓度偏差会直接破坏化学-机械平衡。

2.3.2.3 安全与环保的必要性

HF的剧毒性风险

HF可通过皮肤接触或吸入导致深度组织损伤甚至致命在线监控的价值:实时监测可联动应急系统(如自动关闭阀门、启动中和剂注入),将风险响应时间从小时级缩短至秒级。

H₂SO₄的高腐蚀性与反应性

热风险:H₂SO₄与有机物意外混合可能引发剧烈放热甚至爆炸。

图4. 刻蚀后清洗DSP+中H2SO4以及HF浓度监控的必要性

3.1 CMP slurry中LPC监控注意点

CMP slurry中LPC来源多样,如下列举了主要的来源:

原材料中的杂质一Slurry中未充分分散的大颗粒

制造传输过程中的污染—设备、管道或储存容器中的污染物

化学反应生成—在Slury配置中化学反应生成不溶性的大颗粒沉淀物

颗粒聚集一pH和温度变化、机械搅拌等会发生聚集,形成较大的颗粒

存储和老化—Slurry在存储过程中可能会发生颗粒的沉降和聚集

因此,在监控Slurry中LPC时不能随意选取监控点,需要根据自身产线工艺特性进行选择。

常规而言,CMP slurry在进入晶圆厂后会经历稀释,经历滤芯的过滤,这个过程可能是需要循环过滤,以便去除LPC至合理的范围;然后再输送至抛光机台进行抛光。在这个过程中,在POU过滤后进行LPC的监控是关键的,是抛光前的眼睛,一道把关。此外,对于一些关键的节点,过滤前后,或者管路连接容易藏污纳垢的地方,在这些地方安上LPC的监控,也是有效提供工艺效率,确保工艺稳定性的关键。

对于CMP slurry中LPC进行在线检测的技术也尤为关键,其难点体现在:

要求对少数尾端大粒子进行计数量化;

少数大颗粒的存在会显著影响slurry的性能,尤其是在半导体制造中,尾端大粒子(Tailing particles)可能导致设备损坏或产品缺陷。因此,检测少量大粒子的存在并进行准确计数和量化非常重要。但这些大颗粒的浓度极低,在检测时容易被忽视,或与背景噪音混淆。

浓度高;

Slurry的浓度通常非常高,这导致颗粒之间的相互干扰增加,影响测量的准确性。浓度高的slurry会导致多散射现象,这使得光学检测方法(如动态光散射DLS)的数据解读更加复杂。此外,高浓度还可能导致颗粒在测量过程中发生聚集,进一步影响检测结果。对于SPOS单颗粒传感技术而言,其宗旨是确保颗粒一颗颗进行计数,从而确保其分辨率和准确性。对于高浓度的CMP slurry而言,其在经过SPOS传感器时也要确保颗粒浓度在合适范围,避免将多个颗粒当成一个颗粒进行计数

不同的slurry性质不同,检测的方法也有所不同。

不同种类的slurry具有不同的化学和物理特性,这使得标准化的检测方法难以满足所有情况。例如,氧化铈(Cerium oxide)slurry具有较高的粘度,这使得颗粒在溶液中的稳定性下降,导致检测数据的波动性增大。此外,粘性大的slurry更容易在检测设备中形成堵塞,增加了操作的难度。

更多关于LPC检测的问题可阅读本平台发布的往期文章《为什么检测CMP研磨液的Large Particle Count(LPC)如此重要?进行了解。

3.2 CMP slurry中H2O2浓度监控注意点

在晶圆厂收到CMP slurry后,首先会对Slurry进行稀释处理,这个稀释过程中需要添加H2O2进行混配,这个过程中,H2O2浓度的确定至关重要。另外,由于在抛光前Slurry会在管路中经历循环处理,H2O2浓度会随着使用过程的不断变化而出现波动,因此,对其浓度的监控需要保持高度的敏感性,能检测出细微差异,以便能随时修正。随着工艺制程的持续优化,H2O2的使用浓度逐步降低,这对检测设备的灵敏度提出了更高要求。在较低浓度下,H2O2的监测变得更加具有挑战性,因为小幅度的浓度波动可能对抛光效果产生较大影响,从而对生产过程的稳定性和质量控制带来一定难度。因此,如何精确监测和稳定控制H2O2浓度,已成为当前工艺中亟待解决的难题。

3.3 刻蚀后清洗DSP+中H2SO4以及HF浓度监控注意点

在对DSP+中H2SO4以及HF进行在线浓度监控存在多个技术挑战。首先,H2SO4以及HF具有较强的腐蚀性和反应性,这使得传统的浓度测量方法面临严峻考验。其次,H2SO4以及HF在半导体清洗过程中的浓度控制对工艺的精细化至关重要,但由于其化学性质的复杂性和高腐蚀性,对检测传感器的精度,尤其是长时间使用下精度,稳定性要求交过。特别是在高温、高酸浓度环境下,设备的寿命和准确性成为监控的瓶颈。

再者,H2SO4和HF的浓度容易受其他工艺参数变化的影响,如温度、压力及反应物浓度的波动。因此,浓度监测必须具备高度的抗干扰能力,并能够在复杂的反应环境中保持稳定性。此外,这两种酸的反应性使得其浓度变化呈现非线性特征,尤其是在浓度变化较小的情况下,传统的光学、质谱或电化学传感技术可能无法提供足够的灵敏度和精度。

另外,随着半导体工艺向更高精度和更小尺寸的方向发展,H2SO4和HF浓度的微小波动可能会对材料的表面质量、刻蚀效果及最终产品的性能产生重大影响。因此,在此类工艺中,要求在线监控系统不仅要具备高灵敏度和准确度,还必须保证快速响应和稳定输出,以确保工艺的一致性和高质量控制。

综上所述,半导体DSP+工艺中H2SO4和HF的在线浓度监控面临着化学性质、设备稳定性、灵敏度以及外部干扰等多重挑战,这些因素共同限制了该技术的进一步发展和应用。

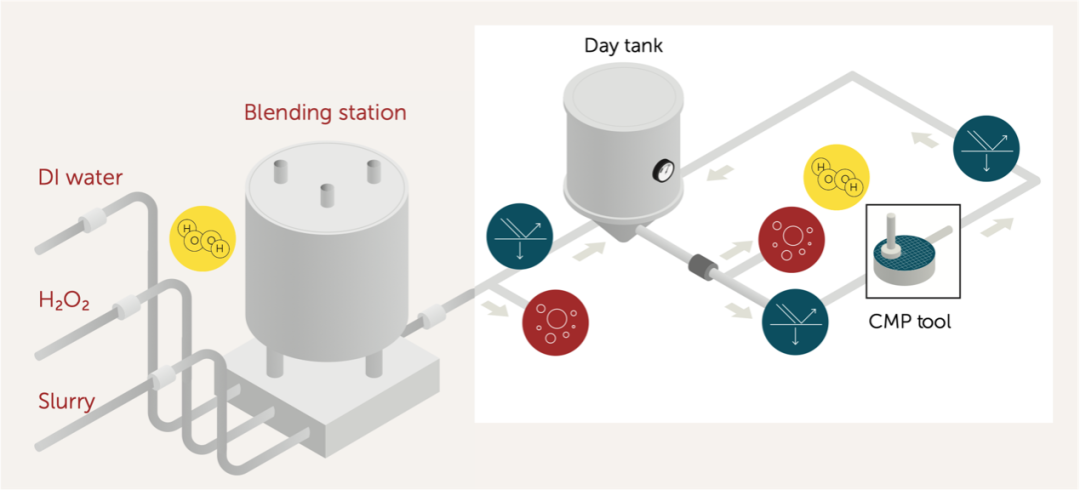

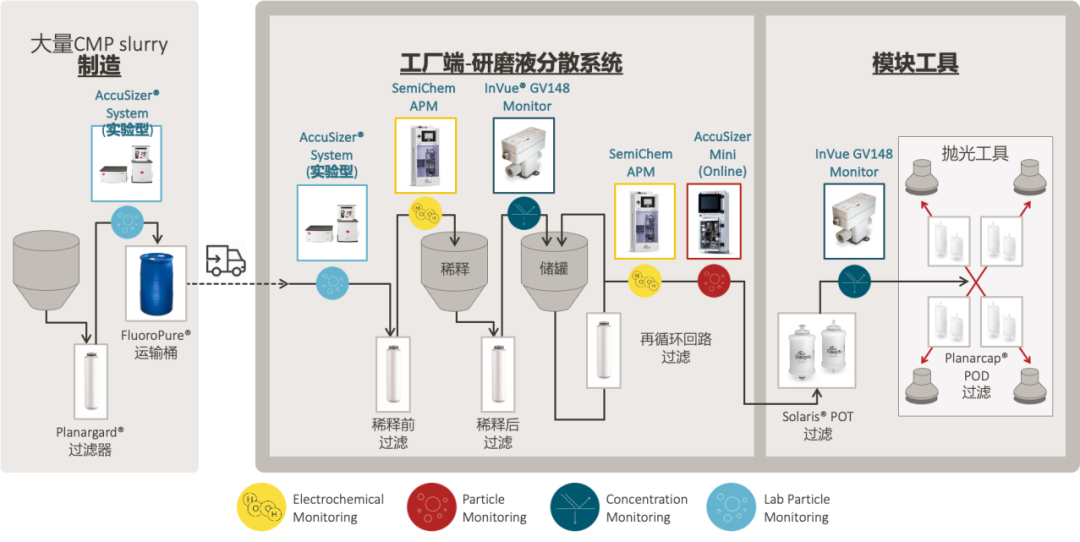

图 1.CMP 工艺概览(显示化学浓度监测和粒度分析在工艺流程中的位置)

注:黄色—在线化学浓度监控;红色—在线LPC监控

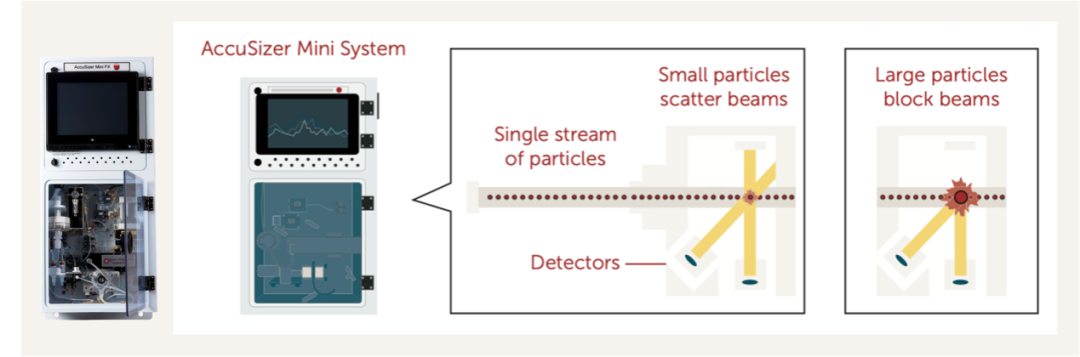

4.1 CMP slurry中LPC的在线监控-AccuSizer® Mini

AccuSizer® SPOS 技术是量化CMP浆料中大颗粒数(LPC)的“黄金标准"。Lab AccuSizer® 1997年在半导体市场销售,一台在线 AccuSizer® 销售于 2006年。迄今为止,已售出>1600台实验室和在线AccuSizer®设备

AccuSizer® Mini在线液体颗粒计数器,不仅能根据客户需求灵活匹配功能模块进行在线颗粒监测,还具备LE400、FX和FX Nano等多种传感器选项,以应对不同检测范围和浓度需求。最小可实现对150nm的例子进行量化计数。

借助单颗粒光学传感技术(Single Particle Optical System,SPOS),该系列产品能够高精度地检测远离主峰的几个ppt水平标准差的LPC分布,并快速统计数十万个粒子,为生产过程提供真实可靠的数据支持。计数效率高为106颗/s。

针对研磨液(Slurry)浓度高的特点,AccuSizere Mini系列在线液体颗粒计数器可配置原液进样、一步稀释、二步稀释模式,适应多种样品类型。其自动化样品混合仓和传感器清洗功能确保了数据的准确性和一致性。

AccuSizere Mini专为工业生产线设计,可通过PLC设备与企业LIMS系统集成,实现高效控制和监控。

图2. AccuSizer Mini系统实现CMP slurry LPC在线监控

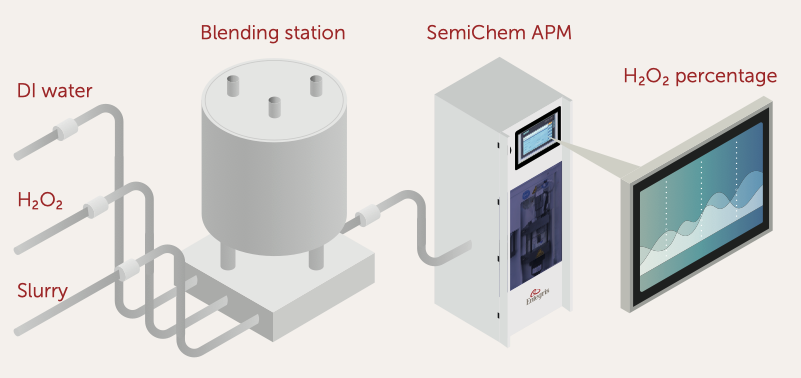

4.2 CMP slurry中H2O2的及DSP+中的H2SO4、HF在线监控_SemiChem

SemiChem Advanced Process Monitor (APM) 是一款集自动取样、分析和报告关键过程的定量化学浓度于一体的化学监测系统。通过全面的在线化学监测,该系统可实时校正浆料成分,从而稳定控制工艺生产条件。APM系统可提供分类化学浓度数据,数据即时显现,助力操作人员快速纠正可能对产品质量产生负面影响的变化,有助于满足更高的产品产量要求。SemiChem是经验证的标准电化学技术实时监测浓度监控系统,也因其对于<1%浓度的 H2O2具有高灵敏度,而在高制程工艺中备受青睐。

SemiChem将实验室技术过渡到工艺中,允许快速准确的工艺控制。保持工艺化学成分和完整性。坚固耐用的工业设计保持故障之间的平均时间(MTBF)>8500小时。已安装了近3000套SemiChem APM系统,因其高灵敏度、极低故障率、高灵活性、自动化程度高等在业内备受好评。在微电子环境中的湿化学应用中证明了其好的性能。SemiChem具备不同型号,应用包括但不限于铜、钨、阻挡层CMP、DSP+、HF、湿式蚀刻、氮化蚀刻PAN刻蚀、Piranha刻蚀、特质清洗剂、TMAH等。

图3. SemiChem系统实现CMP slurry H2O2在线监控

4.3 流体处理及洁净度保障_Entegris过滤器及洁净管阀件

对于超纯化学品(诸如DSP+)的过滤器的选择是看过滤的效果;而对于CMP slurry的过滤器的选择是看相对过滤效果。因为,对于超纯化学品而言,杂质是需要去除,是奔着格杀勿论的方式去除的。而对于CMP slurry而言,研磨颗粒的去处是相对的;是奔着能用的,能起到有效研磨作用的留下;而不能用的,会引起晶圆缺陷的去除掉。

Entegris拥有丰富的 CMP 工艺知识,并注重产品创新,因此能够开发出 不同的适用于CMP slurry浆料的过滤器,应用于CMP slurry在Fab厂不同工况。此外,Entegris Chemlock过滤器外壳系统节省了空间,同时确保了更安全的安装和更换。这个革命性的技术使得更换滤芯变得更加便捷,更加安全,也更大程度的降低污染风险。此外,Entegris还提供各种高洁净度的管阀件,流量计,确保流体系统的洁净与稳定。

总结

在CMP工艺抛光过程以及刻蚀后的清洗过程中,对关键物料和工艺参数进行实时监控是十分重要的,例如抛光液中LPC的浓度管理、H2O2浓度管理粒子过滤、化学成分的精确调控以及关键工艺参数(如压力、转速、流速)等都需要进行实时监控。

如下图展示,抛光液从生产商制备运输至使用方后,其抛光液的品质就受到监控。抛光液从到厂到上抛光机抛光前经历了稀释、存储、过滤、再循环等步骤。在关键点进行监测监控技术,可以将研磨液在使用点进行精确控制和供应,可以保证抛光工艺在高度稳定和优的条件下进行,从而提高工艺的良率和一致性。

此外,如图所示不同颜色小球点位所示,通过AccuSizer Mini(在线LPC 监测)和SemiChem(在线浓度监测)在不同点进行监控,可以排查异常原因,诸如滤芯选型,滤芯寿命评估,工艺管阀件评估,工艺泵体评估,良率异常排查等。实时的监测反馈,可以在一时间发现异常,从而能争取到时间快排查异常,解决故障,缩短良率变低的时间。

图4. CMP slurry存储、混合、输送、过滤及颗粒检测工艺图